U型弯管:石油工业中的热能魔术师

2025-11-18 来自: 沈阳市苏家屯区沈城金属加工厂 浏览次数:224

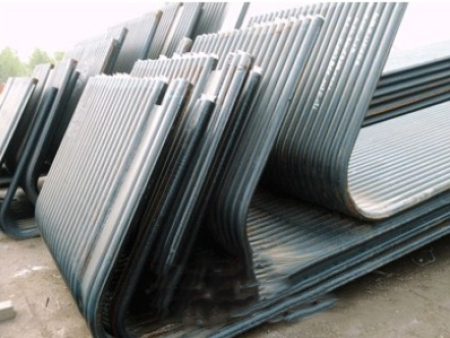

在石油化工行业中,换热器是保障生产稳定的“能量枢纽”,而石油换热器U型弯管凭借独特设计,成为其中的核心设备。其简约的“U”形结构下,藏着精密的工程原理,支撑着石油加工的关键环节。

这种以U型管束为核心,搭配管板、壳体、折流板等部件的设备,核心设计暗藏巧思:U型管束两端固定于同一块管板,可自由伸缩补偿热膨胀,避免温差导致的热应力损坏,管板承担密封和承重作用,壳体提供承压空间,内部折流板则引导壳程流体横向冲刷管束,增强湍流提升换热效率。其工作遵循逆流与错流结合的原理,冷、热流体分别在管程和壳程流动,通过管壁传递热量,U型结构使管程实现双程流动,延长流体停留时间,折流板引导壳程流体充分冲刷管束,两者配合保持大传热温差,让换热效率更优。

凭借这样的设计,U型弯管换热器在高温高压等复杂工况中优势显著:U型管束的伸缩性使其耐受极端温差,仅需一块管板的结构减少了密封点和泄漏风险,制造及维护成本更低,管束可抽出的设计也方便检修。不过它也存在短板,U型弯管内壁弯曲处易积垢且机械清洗困难,会影响传热效率;为保证弯曲半径,管板中心区域利用率低,限制了换热面积;内层管束被包裹,损坏后更换不便,常需堵塞处理导致换热面积损失。

在石油加工全流程中,石油换热器U型弯管是无可替代的关键温控设备,从原油初加工到油品升级都发挥着核心作用。在常减压蒸馏环节,它为原油加热升温,保障组分分离,原油进入装置后在壳程经折流板引导与U型管束充分接触,吸收管程高温热源热量达到350℃左右的蒸馏温度,确保轻、重组分有序分离,热效率可达92%。而在加氢裂化工艺中,它更是控制反应温度的"指挥官",既将氢气加热至500℃提升活性,又冷却反应产物避免二次反应,其耐高温高压特性确保苛刻工况下稳定运行,大幅提高反应效率和产品质量,助力重质油转化为油品。

面对现有短板,未来U型弯管换热器将通过材料、智能、结构三大创新实现突破。材料上,镍基合金可提升耐高温腐蚀性,碳纤维复合材料能实现轻量化,进一步拓展应用场景;智能化方面,物联网实时采集温度、压力等数据,AI技术实现故障预测和参数优化,有效降低运维成本;结构上向小型化、模块化发展,微通道技术提升单位体积换热效率,模块化设计增强安装维护灵活性。

纵观石油工业发展,石油换热器U型弯管以独特结构和性能,成为能量传递的核心枢纽,支撑着原油加工到油品升级的全链条。尽管存在清洗、管板利用率等问题,但在材料、智能、结构创新驱动下,其性能将持续优化。作为工业节能与生产的关键设备,它不仅见证了石油工业的进步,更将在未来绿色低碳发展中,继续书写能源利用的传奇,为工业可持续发展注入动力。